Отпуск в ваккууме деталей

Отпуск в вакууме — окончательная термическая операция в обработке металлов и металлоизделий, направленная на снижение внутренних напряжений, улучшение механических характеристик (прочности, твердости, пластичности). Процесс выполняется после закалки, при которой металлоизделие подвергаются быстрому охлаждению, что может привести к возникновению внутреннего напряжения.

Компания «Компрессорные технологии» предлагает вакуумный отпуск в качестве итогового этапа обработки в процессе производства металлоизделий (в т.ч. по вашим чертежам).

Содержание

Технология отпуска в вакууме

Отпуск в вакууме представляет собой термообработку металлических деталей в среде с низким давлением. В отличие от традиционных методов отпуска, где используется воздух или инертные газы, вакуумное оборудование создает условия, при которых давление в рабочей камере ниже атмосферного. Это позволяет избежать окисления и других химических реакций, которые негативно сказываются на характеристиках материала и внешний вид изделия.

Этапы

Основные этапы процесса отпуска в вакууме:

- Подготовка - детали очищаются от загрязнений и остатков предыдущих операций (шлаков, масла или смазок). Это исключает нежелательные химические реакции в ходе термообработки. В некоторых случаях детали подвергаются предварительному нагреву для устранения термического напряжения, возникшего в ходе закалки.

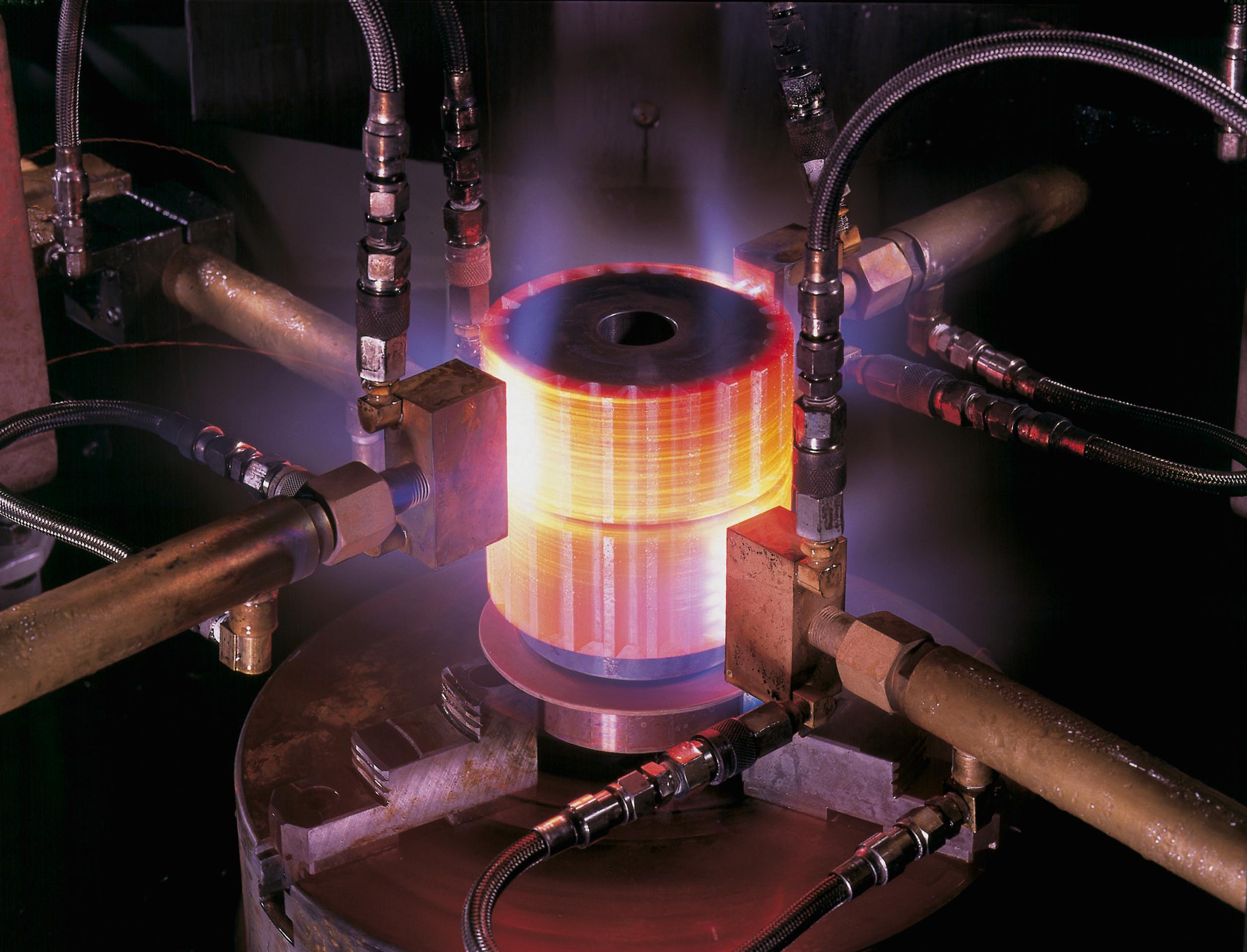

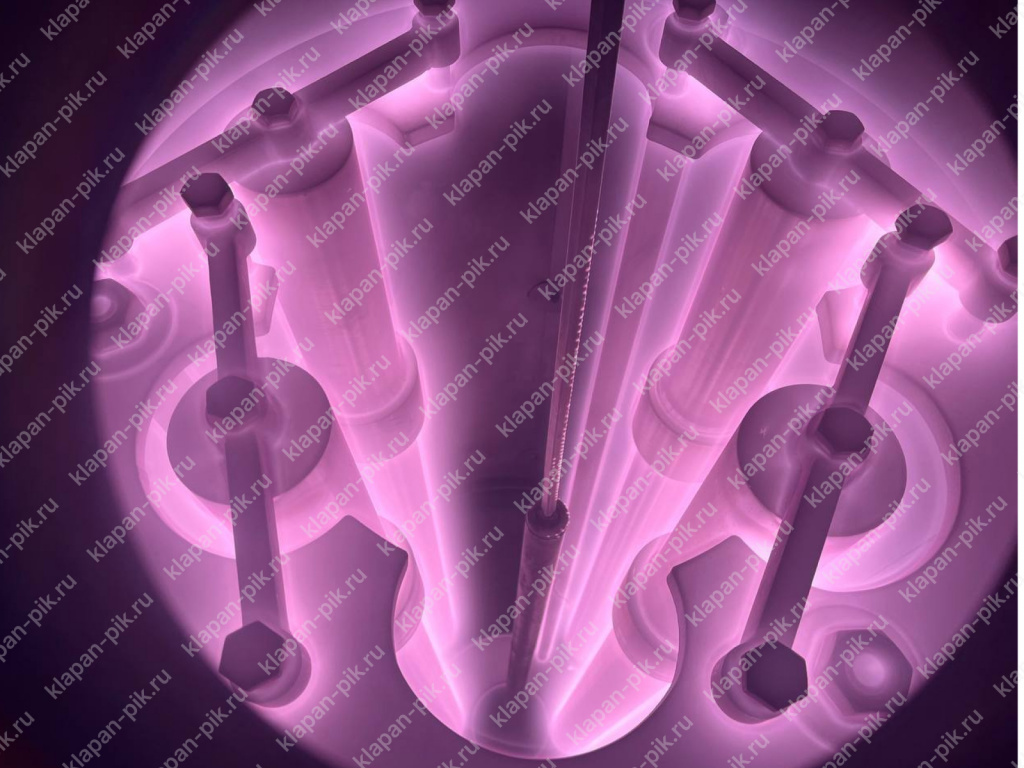

- Нагрев в вакууме - после подготовки изделия помещаются в вакуумную камеру. В ней создается вакуумный режим, воздух из камеры выкачивается до определенного давления (обычно в пределах 10-3 - 10-2 мм рт. ст.). После этого производится нагрев до заданной температуры. Ваккум позволяет нагревать материал более равномерно, поскольку отсутствие воздуха исключает конвекционные потери, предотвращает образование окислов на поверхности.

- Заключительный отпуск - после достижения заданного значения нагрева изделия выдерживаются на этой температуре определенное время. Этот этап называется отпуском, и его продолжительность зависит от типа материала и требуемых свойств. Оборудование поддерживает стабильность нагрева, равномерность его распределения.

- Охлаждение в вакууме - после окончания основного этапа отпуска наступает охлаждение. В вакуумной камере охлаждение происходит за счет излучения тепла и в некоторых случаях с использованием сжиженного газа или жидкости. Равномерное охлаждение предотвращает образование остаточных напряжений, положительно сказывается на прочностных характеристиках.

Как правило, детали, прошедшие вакуумный отпуск, не требуют дополнительной обработки, отсутствие окисления и загрязнений на поверхности упрощает дальнейшую эксплуатацию.

Особенности контроля процесса отпуска в вакууме

Процесс отпуска в вакууме требует высокой точности в контроле за температурой и давлением. Отклонения от заданных параметров могут привести к ухудшению характеристик материала. В вакуумных установках предусмотрены системы автоматической диагностики и регулирования, которые поддерживают оптимальные условия в процессе обработки. Важно контролировать время выдержки и скорость охлаждения, чтобы минимизировать риск образования термических напряжений на завершающих этапах.

Вакуумные установки для отпуска оснащены системами безопасности, предотвращающими утечку газа или повышение давления в камере. Эти меры обеспечивают стабильность и безопасность всего процесса.

Преимущества отпуска в вакууме

К достоинствам технологии можно отнести:

- Отсутствие окисления и загрязнений - в вакуумной среде исключены процессы окисления и образования нежелательных химических соединений на поверхности металла, что положительно сказывается на качестве металлоизделий;

- Равномерность нагрева - вакуумная среда способствует более равномерному температурному режиму. Отсутствие воздуха позволяет устранить проблемы с термическими перепадами, которые могут возникнуть при традиционном отпуске в воздушной среде.

- Контроль температуры – технология позволяет точнее контролировать температуру и продолжительность выдержки, что улучшает результат обработки, а также повышает стабильность характеристик материала.

- Экономия за счет расходных материалов - вакуумная технология не требует использования дорогостоящих газов или жидкостей, что позволяет снизить эксплуатационные расходы и упростить процесс.

- Повышение качества изделия - вакуумный отпуск способствует улучшению физико-механических характеристик изделия, таких как твердость, прочность, пластичность и вязкость.

Заключение

Отпуск в вакууме — это высокотехнологичный процесс, который позволяет существенно повысить качество металлов и сплавов. Он обеспечивает улучшение механических свойств, таких как прочность, пластичность и износостойкость, минимизирует риски образования окислов и загрязнений на поверхности изделий.