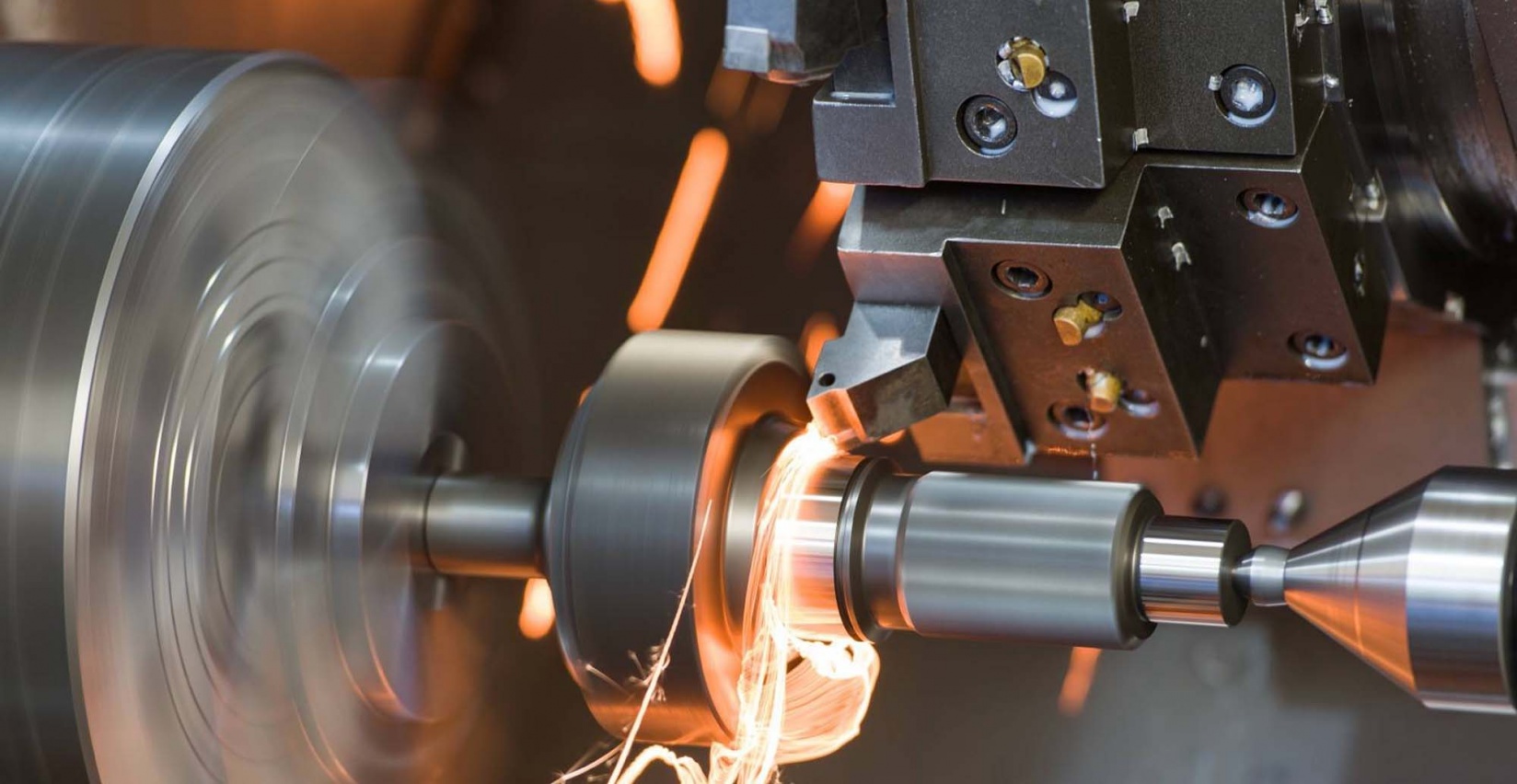

Лазерная резка металла

Цены на лазерную резку

| Толщина, мм | до 100 м, ₽ | от 100 до 500 м, ₽ | от 500 до 1000 м, ₽ | Врезание, ₽ |

| До 1,0 | 43 | 26 | 23 | 0 |

| 1,5 | 45 | 31 | 28 | 0 |

| 2 | 47 | 36 | 32 | 0 |

| 2,5 | 53 | 45 | 40 | 0 |

| 3 | 63 | 52 | 47 | 0 |

| 4 | 73 | 59 | 53 | 0 |

| 5 | 88 | 69 | 63 | 0 |

| 6 | 113 | 80 | 73 | 0 |

| 8 | 158 | 103 | 93 | 0 |

| 10 | 208 | 173 | 130 | 0 |

| 12 | 258 | 198 | 163 | 0 |

| 16 | 448 | 328 | 298 | 0 |

| Толщина, мм | до 100 м, ₽ | от 100 до 500 м, ₽ | от 500 до 1000 м, ₽ | Врезание, ₽ |

| До 1,0 | 56 | 43 | 36 | 0 |

| 1,5,0 | 92 | 43 | 68 | 0 |

| 2 | 118 | 83 | 68 | 0 |

| 3 | 158 | 128 | 88 | 0 |

| 4 | 208 | 158 | 118 | 0 |

| 5 | 298 | 208 | 148 | 0 |

| 6 | 398 | 298 | 223 | 0 |

| 8 | 598 | 448 | 348 | 0 |

| 10 | 748 | 598 | 448 | 0 |

| Толщина, мм | до 100 м, ₽ | от 100 до 500 м, ₽ | от 500 до 1000 м, ₽ | Врезание, ₽ |

| До 1,0 | 54 | 44 | 35 | 0 |

| 1,5 | 89 | 61 | 47 | 0 |

| 2 | 114 | 81 | 66 | 0 |

| 3 | 153 | 124 | 84 | 0 |

| 4 | 202 | 153 | 114 | 0 |

| 5 | 289 | 202 | 144 | 0 |

| 6 | 386 | 289 | 216 | 0 |

| 8 | 580 | 435 | 338 | 0 |

| 10 | 726 | 580 | 435 | 0 |

| Толщина, мм | до 100 м, ₽ | от 100 до 500 м, ₽ | от 500 до 1000 м, ₽ | Врезание, ₽ |

| До 1,0 | 52 | 40 | 34 | 0 |

| 1,5 | 88 | 68 | 58 | 0 |

| 2 | 110 | 85 | 72 | 0 |

| 3 | 133 | 103 | 88 | 0 |

| 4 | 160 | 124 | 106 | 0 |

| 5 | 196 | 152 | 130 | 0 |

| 6 | 268 | 208 | 178 | 0 |

| Толщина, мм | до 100 м, ₽ | от 100 до 500 м, ₽ | от 500 до 1000 м, ₽ | Врезание, ₽ |

| До 1,0 | 72 | 55 | 47 | 0 |

| 1,5 | 110 | 85 | 72 | 0 |

| 2 | 149 | 116 | 99 | 0 |

| 3 | 250 | 194 | 88 | 0 |

Дополнительная информация

На качество лазерной резки влияют различные факторы. К ним относятся тип и размер детали, настройка оборудования, техническое состояние, качество макета, мощность лазера, толщина и теплопроводность материала, вспомогательный газ и другие.

· Тип и размер детали: Размер и форма детали влияют на выбор оборудования и параметры резки.

· Настройка оборудования: Правильное настройка оборудования для лазерной резки обеспечивает высокое качество резки.

· Техническое состояние: Оборудование для лазерной резки должно быть в хорошем техническом состоянии, чтобы обеспечить высокое качество резки и безопасность процесса.

· Качество макета: Макет детали должен быть качественным, чтобы обеспечить точность и качество резки.

· Мощность лазера: Мощность лазера должна быть достаточной для резки конкретного материала.

· Толщина и теплопроводность материала: Эти параметры влияют на выбор параметров резки и могут потребовать корректировки мощности лазера.

· Вспомогательный газ: Вспомогательный газ, например, азот или кислород, может улучшить качество резки и снизить количество отходов.

Помимо лазерной резки, существуют и другие методы резки металла. К ним относятся абразивная резка, распиловка, резка ножницами и другие.

· Абразивная резка заключается в использовании абразивных материалов, таких как песок или алмазные зерна, для резки металла путем их трения о поверхность материала. Этот метод позволяет получить ровные края, но он является достаточно трудоемким и требует много времени.

· Распиловка - это метод резки металла с использованием пилы или фрезы. Он позволяет получить более грубые края, чем лазерная резка, но может быть более эффективным при больших объемах работы.

· Резка ножницами - это ручной метод резки металла, который используется для небольших деталей и не требует специального оборудования. Однако, он не обеспечивает такой точности и качества, как лазерная резка.

· Плазменная резка - это еще один метод резки металла, при котором используется плазменный резак. Этот метод также позволяет получить достаточно точные и качественные результаты, но он может быть более дорогим и требовать больше времени на подготовку.

· Гидроабразивная резка - это метод, при котором вода под высоким давлением используется для резки металла. Он обеспечивает высокую точность и качество, но требует специального оборудования и может быть дорогим.

· Электроэрозионная обработка - это процесс, при котором электрический ток используется для эрозии металла. Этот метод может быть использован для получения очень точных и сложных деталей, но он также требует специального оборудования и может быть дорогостоящим.

· Кислородно-топливная резка - это технология резки металла с использованием кислорода и топлива. Этот метод обеспечивает высокую скорость резки, но не всегда позволяет получить высокое качество и точность.

Оборудование для лазерной резки включает в себя лазерные установки, системы управления, машины для перемещения и фиксации материала и другое оборудование.

Твердотельные лазеры: Это наиболее распространенный тип лазеров для резки металла, так как они обеспечивают высокую мощность и стабильность.

Газовые лазеры: Они используются для резки более толстых материалов и обеспечивают более высокую мощность, чем твердотельные лазеры.

Газодинамические лазеры: Эти лазеры используются для резки очень толстых материалов, таких как сталь и титан. Они обеспечивают очень высокую мощность и скорость резки

Фото и видео производства

Остались вопросы? — Напишите нам!