Чем отличается плазменная и лазерная резка?

Выбор правильного метода резки металла является важным решением для многих производственных и промышленных предприятий.

Два наиболее распространенных способа резки металла — это плазменная и лазерная резка. Оба метода имеют свои преимущества и недостатки, и выбор между ними зависит от конкретных задач и требований.

В нашей статье мы сравним плазменную и лазерную резку, выявим их основные отличия и определим области, в которых каждый из этих методов наиболее эффективен.

Содержание

- Плазменная и лазерная резка металла

- Что такое плазменная резка?

- Что такое лазерная резка?

- Основные отличия

- Области применения

- Заключение

Что такое плазменная резка?

Плазменная резка — это процесс резки и обработки металла с использованием плазменной дуги.

Плазма — это ионизированный газ, который проводит электричество.

В плазменном резаке (или плазморезе) электрическая дуга образуется между электродом и обрабатываемым материалом. Газ (обычно воздух, азот, аргон или кислород) продувается через сопло, где он ионизируется и превращается в плазму. Эта плазма достигает чрезвычайно высоких температур (до 30 000°C), что позволяет ей плавить металл и выдувать расплавленный материал из зоны реза.

Плазменная резка особенно эффективна для резки толстых листов металла и часто используется в промышленных условиях.

Основные компоненты плазменного резака (плазмотрона) включают источник питания, плазменную горелку, электрод, сопло и систему подачи газа.

Преимущества

- Высокая скорость для толстых материалов. Плазменная резка эффективна для обработки металлов толщиной до 150 мм.

- Относительно низкая стоимость оборудования.

- Универсальность. Подходит для резки различных металлов, включая легированные, черные и цветные сплавы.

- Простота эксплуатации. Проще в настройке и использовании по сравнению с лазерными. Возможность резать под углом.

- Минимальные требования к чистоте поверхности. Можно работать с материалами, имеющими ржавчину или окалину.

Недостатки

- Меньшая точность.

- Широкая зона термического влияния (ЗТВ). Высокая температура плазмы может вызывать деформацию краев и образование окалины, в т.ч. на отверстиях при поворотах.

- Ограниченная чистота реза. Края могут быть неровными, требующими дополнительной постобработки.

- Ограничение на диаметр отверстия до 4 мм.

- Высокий расход электроэнергии. Оборудование потребляет больше энергии, особенно при работе с толстыми материалами.

- Не подходит для тонколистовых металлов. Для тонких листов (менее 6 мм) плазма менее эффективна из-за риска деформации.

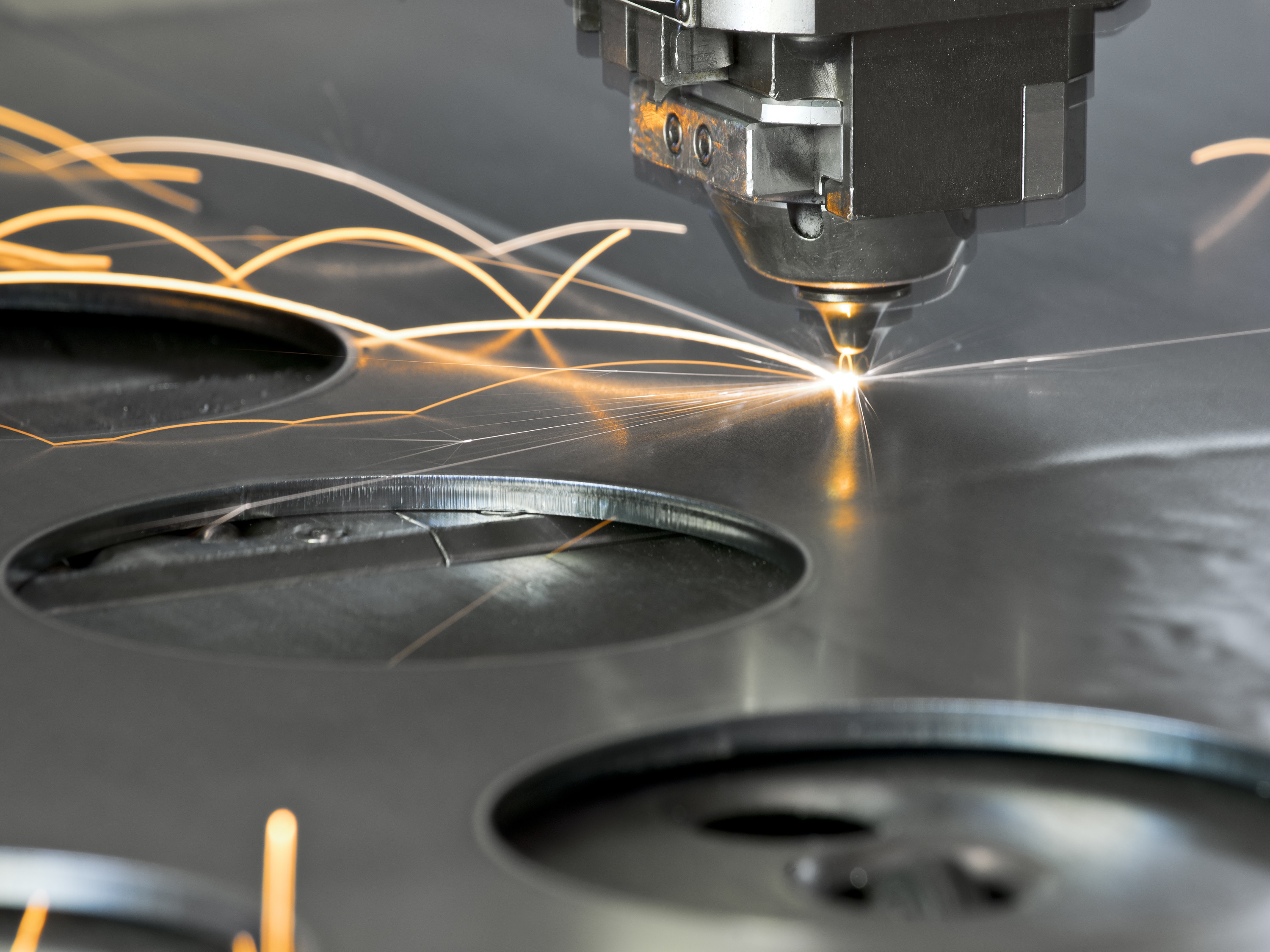

Что такое лазерная резка?

Лазерная резка — это процесс резки материала с использованием сфокусированного высокомощного лазерного луча.

Лазерный луч фокусируется на поверхности материала, что приводит к его последующему нагреву, плавлению или испарению. В процессе резки обычно используется вспомогательный газ (например, азот или кислород), который выдувает расплавленный материал, обеспечивая чистый и точный рез.

Основные типы лазеров, используемых в лазерной резке, включают CO2-лазеры и волоконные лазеры. CO2-лазеры используются для резки, гравировки и сверления, в то время как волоконные лазеры, которые более энергоэффективны и имеют более длительный срок службы, часто применяются для резки металлов.

Плюсы

- Высокая точность. Идеально подходит для изготовления сложных деталей и мелких элементов.

- Чистый и ровный рез. Края после лазерной резки гладкие, что минимизирует необходимость дополнительной обработки.

- Узкая зона термического влияния (ЗТВ).

- Высокая скорость для тонких материалов.

- Энергоэффективность. Современные волоконные лазеры потребляют меньше электроэнергии и имеют длительный срок службы.

- Автоматизация. Лазерные станки с ЧПУ позволяют выполнять сложные задачи с минимальным участием оператора.

Минусы

- Ограничения по толщине материала.

- Высокая стоимость оборудования.

- Чувствительность к отражающим материалам. Не подходит для обработки материалов с высокой отражающей способностью (медь или латунь) без специальных настроек.

- Требовательность к чистоте поверхности. Требует чистых поверхностей, так как грязь или окалина могут ухудшить качество реза.

- Дорогостоящее обслуживание. Требует регулярной замены линз, зеркал и других расходных материалов.

Основные отличия плазменной и лазерной резки

Точность

Лазерная резка обеспечивает более высокую точность и качество реза в сравнении с плазменной резкой.

Так, точность лазерной резки может достигать 0,1 мм, в то время как плазменная обеспечивает точность около 0,5 мм.

Качество

Лазерная резка создает более узкую "зону термического влияния" (ЗТВ), благодаря чему меньшее количество материала подвергается тепловому воздействию, что снижает риск деформации. Плазменная резка имеет более широкую ЗТВ из-за более высокой температуры плазмы.

Конусность

В лазерной резке конусность обычно минимальна, тогда как в плазменной она более выражена.

Толщина обрабатываемого материала

Плазменная резка лучше подходит для резки более толстых материалов. Современные плазменные резаки могут резать сталь толщиной до 150 мм.

Лазерная резка, с другой стороны, часто ограничена толщиной материала до 25 мм для стали (в зависимости от мощности лазера). При этом для тонколистовых металлов (до 6 мм) лазерная резка часто является предпочтительным методом из-за своей точности и скорости.

Скорость резки

Скорость резки зависит от толщины материала и типа используемого оборудования.

Для тонких листов металла (до 6 мм) лазерная обычно быстрее плазменной.

Для более толстых материалов (более 10 мм) плазменная может быть быстрее.

Например, при резке стали толщиной 1 мм лазерная резка может достигать скорости до 10 метров в минуту, а плазменная может работать на скорости около 5 метров в минуту. Но при резке стали толщиной 20 мм лазерная резка может замедлиться до 0,5 метров в минуту, в то время как плазменная может сохранять скорость около 1 метра в минуту.

Стоимость оборудования и эксплуатационные расходы

Начальные затраты на оборудование для плазменной резки ниже, чем для лазерной.

При этом эксплуатационные расходы могут быть сопоставимыми, так как оба метода требуют регулярного обслуживания и замены расходных материалов (например, сопла и электроды для плазменной, линзы и зеркала для лазерной).

Однако лазерные установки, особенно волоконные лазеры, имеют более высокую энергоэффективность и более длительный срок службы, что в долгосрочной перспективе может компенсировать более высокие начальные затраты.

Области применения

Плазменная резка широко используется в промышленности для резки толстых листов металла, таких как сталь, алюминий и нержавеющая сталь. Она часто применяется в судостроении, строительстве и производстве тяжелого оборудования.

Лазерная резка, благодаря своей высокой точности и качеству реза, часто используется в автомобильной, аэрокосмической и электронной промышленности, где требуется высокая точность и чистота реза. Лазерная резка также широко используется для изготовления сложных и мелких деталей, изделий, элементов и конструкций.

Заключение

Плазменная и лазерная резка — это два эффективных метода резки металла, каждый из которых имеет свои преимущества и недостатки.

- Плазменная резка больше подходит для резки толстых листов металла и имеет более низкие начальные затраты на оборудование.

- Лазерная резка обеспечивает более высокую точность и качество реза, особенно для тонких листов металла, и имеет более узкую зону термического влияния.

Таким образом, выбор между плазменной и лазерной резкой должен основываться на конкретных задачах и требованиях, таких как толщина материала, требуемая точность, скорость резки и ваш бюджет.

Если вы не хотите приобретать дорогостоящие станки для лазерной резки, обращайтесь к нам! Отправьте заявку, и наши специалисты помогут вам выбрать оптимальный метод, учитывая параметры вашего проекта.