Чем отличается лазерная и гидроабразивная резка?

В современной промышленности и производстве существует множество технологий обработки и резки материалов, каждая из которых имеет свои преимущества и недостатки. Двумя наиболее распространенными и эффективными методами являются лазерная и гидроабразивная резка.

Обе технологии широко используются в различных отраслях, но имеют существенные различия в принципе работы, точности, скорости, сферах применения и экономической эффективности.

В нашей статье мы рассмотрим основные отличия между лазерной и гидроабразивной резкой, а также определим, в каких случаях каждая из них наиболее предпочтительна.

Содержание

- Что такое лазерная резка?

- Что такое гидроабразивная резка?

- Основные отличия

- Сферы применения

- Заключение

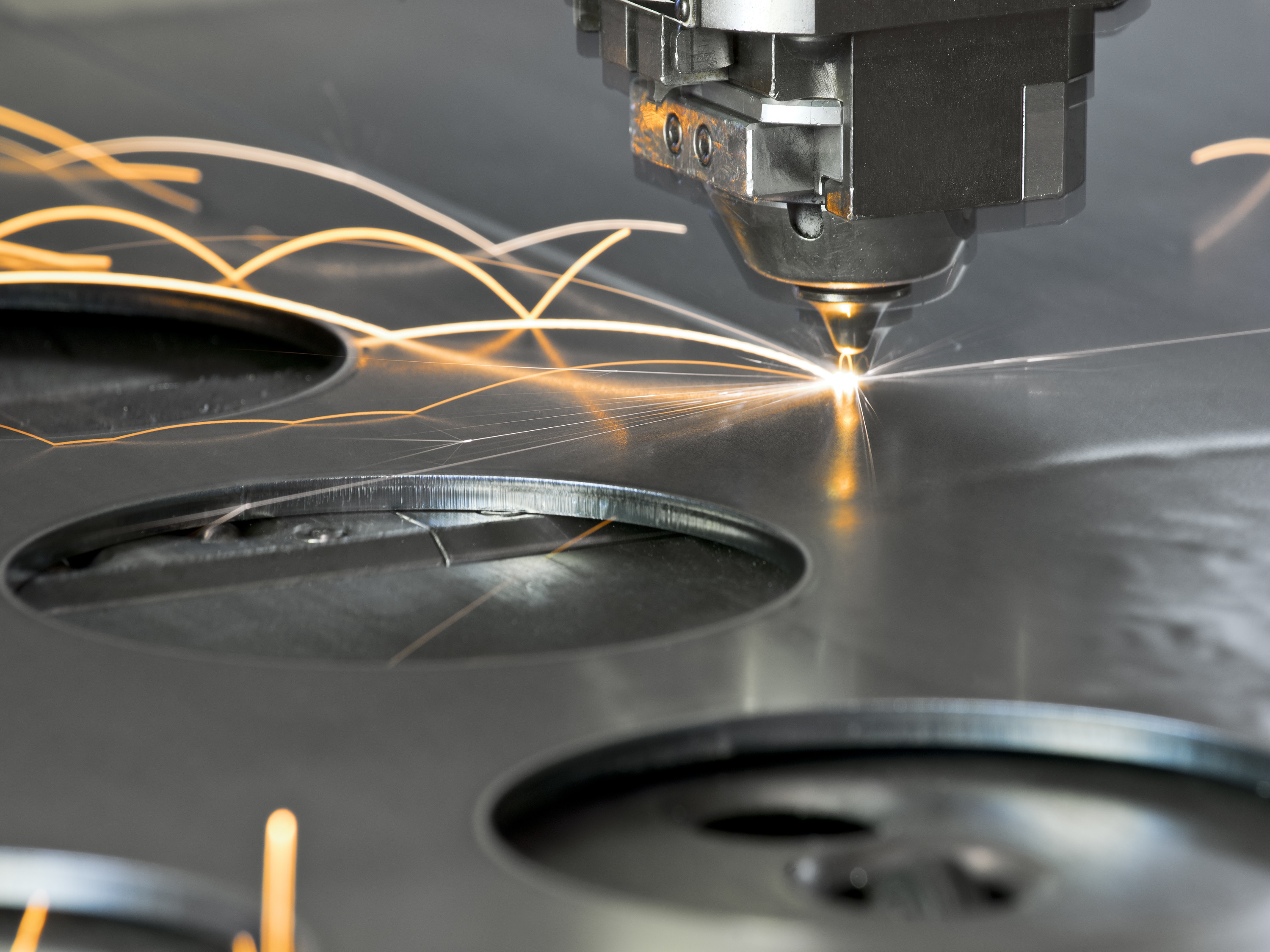

Что такое лазерная резка?

Лазерная резка — это технология, при которой для резки материалов используется лазерный луч высокой мощности.

Лазер фокусируется на поверхности материала, вызывая его плавление, испарение или сгорание. В процессе резки обычно используется вспомогательный газ (например, кислород, азот или аргон), который помогает удалять расплавленный материал из зоны реза и предотвращает окисление.

Лазерная резка подходит для работы с металлами, пластмассами, деревом, стеклом и некоторыми другими материалами. Она особенно эффективна для изделий со сложными формами и узкими допусками.

Что такое гидроабразивная резка?

Гидроабразивная резка — это технология, при которой для резки материалов используется струя воды под высоким давлением (до 6000 бар), смешанная с абразивными частицами (обычно гранатовый песок).

Струя воды с абразивом направляется на поверхность материала, вызывая его эрозию и разрезая его.

Гидроабразивная резка подходит для работы с практически любыми материалами, включая металлы, камни, стекло, керамику, композиты и даже чувствительные к температуре материалы, такие как пластик и резина. Она безопасна для отражающих материалов, таких как алюминий и медь, поскольку не использует тепловое воздействие.

Основные отличия между лазерной и гидроабразивной резкой

Тип воздействия

Лазерная резка основана на термическом воздействии, при котором материал нагревается до высоких температур, что может привести к образованию зоны термического влияния (ЗТВ) и изменению свойств материала в области реза, что особенно важно учитывать при работе с нержавеющей сталью и сплавами, чувствительными к деформации.

Гидроабразивная резка, напротив, является холодным процессом, так как не вызывает значительного нагрева, тем самым исключает образование ЗТВ и сохраняет исходные свойства материала.

Точность и качество

Лазерная резка обеспечивает высокую точность и качество реза с минимальной шириной реза (обычно от 0,1 до 0,3 мм) и гладкими краями. Но при резке толстых материалов качество реза ухудшается из-за расфокусировки лазерного луча.

Гидроабразивная резка также обеспечивает высокую точность, но ширина реза обычно больше (от 0,8 до 1,2 мм) из-за размера абразивных частиц и струи воды. Гидроабразивная резка позволяет резать очень толстые материалы (до 200 мм и более) с сохранением высокого качества реза.

Скорость резки

Скорость лазерной резки для тонких металлов обычно выше, чем у гидроабразивной. Однако при увеличении толщины материала скорость лазерной резки значительно снижается.

Гидроабразивная резка имеет более стабильную скорость резки независимо от толщины материала, но для тонких материалов она в целом получается медленнее.

Таким образом, для листового металла толщиной до 6 мм лазерная резка быстрее, но для толстых заготовок гидроабразивная резка более предпочтительна.

Толщина материала

Лазерная резка наиболее эффективна для материалов толщиной до 20 мм (для металлов), и хотя современные мощные лазеры могут резать и более толстые материалы, неизбежно ухудшение качества и увеличение времени резки.

Гидроабразивная резка может резать материалы практически любой толщины, вплоть до 200 мм и более, что делает ее предпочтительной для работы с очень толстыми заготовками.

Типы материалов

Лазерная резка хорошо подходит для резки металлов, пластмасс, дерева и стекла. Однако, она не подходит для резки материалов, которые могут плавиться или гореть при высоких температурах.

Гидроабразивная резка универсальна и может резать практически любые материалы, включая металлы, камни, стекло, керамику, композиты, пластмассы и резину. Благодаря отсутствию термического воздействия, гидроабразивная резка идеально подходит в случае, когда имеется чувствительность к нагреву.

Экологические аспекты

Лазерная резка может сопровождаться выбросами вредных газов и паров, особенно при резке пластмасс и некоторых металлов, что требует установки систем вентиляции и фильтрации.

Гидроабразивная резка является более экологически чистой, так как не выделяет вредных газов, но она требует утилизации использованной воды и абразивных частиц, что также может быть связано с определенными экологическими затратами.

Стоимость и экономическая эффективность

Стоимость лазерной резки обычно ниже для тонких материалов и при больших объемах производства. Однако, стоимость оборудования и его обслуживания может быть довольно высокой.

Гидроабразивная резка имеет более высокую стоимость из-за расходов на абразивные материалы и воду, а также из-за более медленной скорости резки.

Но в случае необходимости резки толстых или чувствительных к нагреву материалов она может быть более экономически эффективной.

Сферы применения

Лазерная резка

Широко применяется в следующих отраслях:

- Автомобильная промышленность: для изготовления деталей кузова, выхлопных систем и других компонентов.

- Аэрокосмическая промышленность: для резки тонких листов металла и композитных материалов.

- Электроника: для изготовления печатных плат и других мелких деталей.

- Медицинская промышленность: для производства медицинских инструментов и имплантатов.

- Реклама и дизайн: для создания декоративных элементов, вывесок и рекламных конструкций.

Гидроабразивная резка

Гидроабразивная резка находит применение в следующих областях:

- Строительство и архитектура: для резки камня, мрамора, гранита и других строительных материалов.

- Аэрокосмическая промышленность: для резки композитных материалов и толстых металлических заготовок.

- Пищевая промышленность: для резки продуктов питания, таких как мясо, рыба, овощи и фрукты.

- Производство мебели: для резки дерева, стекла и других, используемых в мебельной промышленности, материалов.

- Машиностроение: для резки толстых металлических деталей и заготовок.

Заключение

Лазерная и гидроабразивная резка являются двумя высокоэффективными технологиями, каждая из которых имеет свои уникальные преимущества и сферы применения.

- Лазерная резка обеспечивает высокую скорость и точность для тонких материалов, но может быть ограничена толщиной материала и его чувствительностью к нагреву.

- Гидроабразивная резка, будучи холодным процессом, подходит для резки практически всего, включая очень толстые заготовки, но имеет более высокую стоимость и меньшую скорость для тонких материалов.

Выбор между лазерной и гидроабразивной резкой зависит от конкретных требований проекта, типа и толщины заготовок, а также экономических соображений.

Если у вас остались вопросы или вы хотите получить консультацию, оставьте заявку на нашем сайте или свяжитесь с нами по телефону. Мы готовы помочь вам выбрать оптимальный метод резки для вашего проекта!