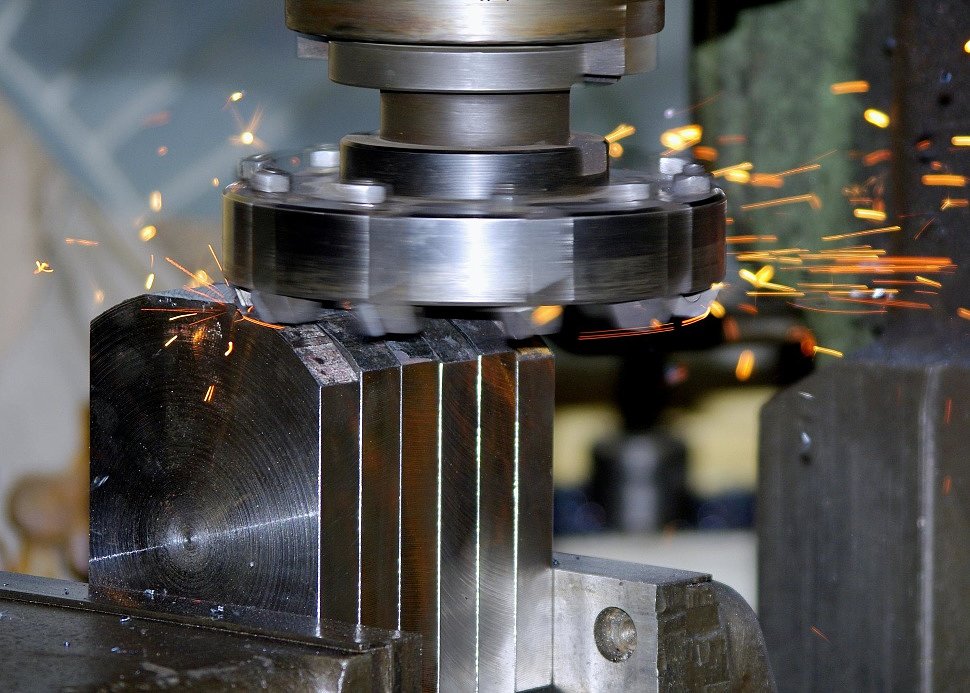

Токарно-фрезерная обработка металла

Токарно-фрезерная обработка — это комбинированный метод металлообработки, объединяющий два ключевых процесса (точение и фрезерование) и позволяющий создавать детали сложной геометрии с высокой точностью, что делает его незаменимым в современном машиностроении, авиационной и энергетической промышленности.

Актуальность технологии растёт благодаря необходимости производства компонентов с минимальными допусками и сложными формами, особенно в условиях массового выпуска или работы с уникальными заказами.

В нашей статье мы расскажем вам, что это такое, какие этапы работ выполняются, какие есть преимущества и ограничения этого метода.

Содержание

- Технология токарно-фрезерной обработки

- Преимущества

- Недостатки

- Этапы работ

- Сферы применения

- Оборудование и инструменты

- Современные тенденции

- Часто задаваемые вопросы

- Заключение

Технология токарно-фрезерной обработки

Технология токарно-фрезерной обработки представляет собой интегрированный процесс, при котором на одном универсальном станке последовательно или одновременно выполняются операции токарной и фрезерной обработки, что позволяет значительно сократить время изготовления деталей, повысить точность и снизить риск ошибок, связанных с переносом заготовки между разными станками.

Современные токарно-фрезерные обрабатывающие центры с числовым программным управлением (ЧПУ) автоматизируют весь процесс обработки, позволяя программировать переходы между операциями без участия оператора, что обеспечивает высокую повторяемость и стабильность качества изделий.

Например, многоосевые станки способны выполнять обработку металла под разными углами за одну установку, что особенно важно для деталей сложной геометрии — например, аэродинамических профилей или корпусных элементов.

Преимущества

- Универсальность и гибкость – есть возможность выполнять оба типа операций без перенастройки.

- Высокая точность (±0,005 мм) и повторяемость, что позволяет изготавливать детали с малыми допусками и высоким качеством, что важно для авиации, медицины и машиностроения.

- Экономия времени и ресурсов за счет отсутствия необходимости переустановки заготовки и транспортировки между станками.

- Минимизация отходов.

- Минимум ошибок, повышение стабильности качества и производительности за счет автоматизации.

- Возможность обработки сложных геометрий и многопроцессорность.

Недостатки

- Высокая стоимость оборудования.

- Сложности при обработке жаропрочных сплавов (например, титановых), требующих специальных инструментов и режимов.

- Сложность программирования и наладки — требуется квалифицированный персонал.

- Энергозатраты.

- Ограничения по размерам заготовок — имеются габаритные ограничения.

- Высокие требования к техническому обслуживанию.

В сравнении со шлифовкой этот метод менее эффективен для финишной обработки поверхностей с микронной точностью.

Этапы работ

- Подготовка заготовки и проектирование техпроцесса. На этом этапе проводятся расчёты, создаётся 3D-модель детали и выбирается оптимальная последовательность операций.

- Настройка оборудования. Заготовка фиксируется в патроне или на делительном столе. Подбираются инструменты: резцы для точения, фрезы для выборки пазов, свёрла для отверстий.

- Основные операции

- Точение — формирование цилиндрических, конических и фасонных поверхностей.

- Фрезерование — создание пазов, фасок, зубчатых колёс.

- Сверление — обработка отверстий с заданной точностью.

- Контроль качества. Измерения проводятся с помощью микрометров, штангенциркулей и 3D-сканеров. Дефекты устраняются до завершения процесса.

Сферы применения

- Авиастроение — производство двигателей, летных систем, элементов обшивки и аэродинамических профилей.

- Автомобилестроение — детали двигателей, трансмиссий, редукторов и других узлов.

- Энергетика — элементы турбин, теплообменников, крепёжные детали.

- Судостроение – корпуса, моторы и другие сложные металлические конструкции.

- Электроника – огранка, гравировка, производство радиаторов охлаждения, печатных плат и приборных панелей.

- Архитектура, дизайн, реклама – создание декоративных элементов, логотипов, табличек, фасадов и других изделий.

- Медицина – хирургические инструменты, имплантаты, кардиостимуляторы и т.п. медицинское оборудование.

- Оборонная промышленность – оружие, боеприпасы.

Оборудование и инструменты

Современные токарно-фрезерные станки оснащены системами автоматической смены инструмента (ATC) и охлаждения.

Для режущих инструментов используют:

- Резцы — из быстрорежущей стали (HSS) или твёрдых сплавов (карбид вольфрама).

- Фрезы — монолитные или сборные, с алмазным напылением для работы с закалёнными сталями.

Современные тенденции

- Роботизация: интеграция промышленных и коллаборативных роботов для автоматической загрузки и выгрузки заготовок, межоперационного контроля и обслуживания станков.

- ИИ-алгоритмы и машинное обучение: использование искусственного интеллекта для оптимизации режимов резания в реальном времени, прогнозирования износа инструмента и предотвращения поломок оборудования, а также для автоматического контроля качества продукции с точностью до 97%.

- Экологичность: внедрение систем рециркуляции СОЖ (смазочно-охлаждающих жидкостей).

Часто задаваемые вопросы

Чем отличается токарная обработка от фрезерной?

Точение вращает заготовку, а резец снимает стружку. Фрезерование, наоборот: инструмент вращается и движется относительно закреплённой детали.

Какие металлы лучше подходят для обработки?

Стали, алюминий, латунь. Титановые и никелевые сплавы требуют специальных режимов.

Как избежать погрешностей?

Регулярно калибруйте станок, используйте высокоточные инструменты и программное моделирование.

Заключение

Токарно-фрезерная обработка остаётся ключевой технологией в металлообработке, сочетая скорость, универсальность и точность.

Чтобы не приобретать станки и не настраивать все самостоятельно – обращайтесь к нам за услугой токарно-фрезерных работ!