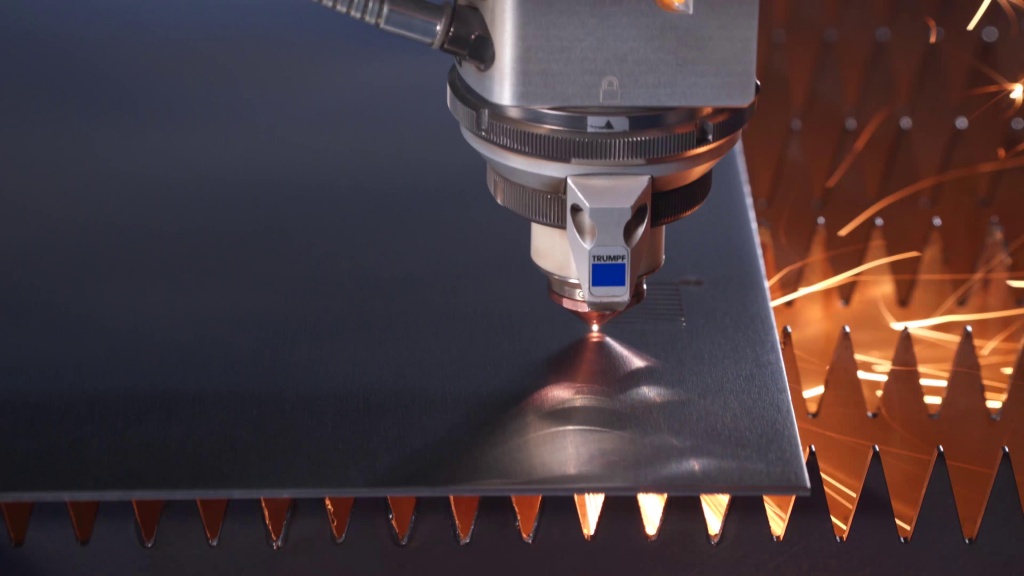

Скорость лазерной резки - от чего зависит

Скорость обработки металла лазерной резкой — ключевой фактор рентабельности в условиях высокой конкуренции.

В нашей статье мы расскажем, от каких факторов зависит скорость реза и как её увеличить без ущерба качеству — вопросы, критически важные для инженеров, технологов и операторов оборудования.

Содержание

Факторы, влияющие на скорость

- Толщина материала. Главный ограничитель. С увеличением толщины скорость снижается для гарантии сквозной резки (например, 1 мм стали режется со скоростью около 20 м/мин, а 15 мм — 2-3 м/мин).

- Свойства материала. Важны теплопроводность (чем выше, тем хуже), температура плавления (чем выше, тем медленнее), отражающая способность (например, алюминий сильно отражает лазер, требуя высокой мощности). Оргстекло режется быстрее стали, композиты (карбон) — медленнее.

- Мощность лазерного оборудования. Высокая мощность позволяет быстрее расплавлять материал и резать толстые заготовки (1500 Вт — для тонких листов, 6000+ Вт — для толстого металла). При этом слишком высокая мощность на тонких материалах может привести к перегреву.

- Параметры резки:

- Фокусное расстояние и положение фокуса. Оптимальная фокусировка максимизирует плотность энергии. Для толстых материалов часто требуется смещение фокуса.

- Частота и длительность импульсов (для импульсных лазеров). Контроль тепловложения важен: повышение частоты ускоряет резку тонких листов, но требует точной настройки во избежание перегрева.

- Тип газа:

- Азот (N₂) — инертная атмосфера для чистых кромок без окислов (нержавейка, алюминий). Требует высокого давления, что влияет на максимальную скорость.

- Кислород (O₂) — за счёт экзотермической реакции увеличивает скорость резки (особенно углеродистой стали), но образует окалину. Плохо подходит для алюминия из-за отражаемости.

- Воздух — бюджетный вариант для неметаллов и тонкой стали, но скорость ниже из-за примесей.

- Давление газа. Слишком низкое давление вызывает налипание шлака, слишком высокое — турбулентность и ухудшение качества, замедление процесса.

- Состояние оборудования:

- Чистота оптики (линзы, зеркала). Загрязнения рассеивают луч и снижают скорость.

- Износ сопел. Искривление или увеличение отверстия ухудшает продувку и снижает эффективность.

- Юстировка зеркал и калибровка высоты сопла. Несоответствия приводят к потере фокуса и мощности.

- Геометрия детали. Прямые линии и простые формы режутся быстрее, сложные контуры, острые углы и маленькие отверстия снижают скорость.

- Параметры машины:

- Скорость позиционирования (холостой ход). Чем выше, тем быстрее перемещение между резами, сокращая время цикла.

- Динамика и точность. Плавность и точность позиционирования важны для реализации потенциала лазера на высоких скоростях.

Советы по оптимизации скорости

- Грамотно подбирайте параметры на основе рекомендаций производителя и испытаний, ведите журнал оптимальных настроек.

- Регулярно чистите оптику — самая доступная и эффективная оптимизация.

- Анализируйте состояние нижней кромки (грат, окалина) как индикатор правильности настройки газа и скорости.

- Для тонких материалов (до 2-4 мм) используйте высокую мощность, азот, импульсный режим и экспериментируйте с фокусом для максимальной скорости без перегрева.

- Для толстых материалов (>10 мм) ставьте стабильность процесса во главу угла: снижайте скорость, используйте кислород или азот, смещайте фокус глубже, уменьшайте частоту импульсов.

- Оптимизируйте раскладку деталей (нест), минимизируя длину резов и сложность контура.

- Перед запуском новой программы проводите поэтапные тесты с постепенным увеличением скорости.

- Используйте современные технологии: адаптивное ЧПУ, лазеры с формированием пучка Бесселя для повышения скорости и качества.

Часто задаваемые вопросы

Какие материалы режутся быстрее всего?

Акрил и другие легко плавящиеся неметаллы (при оптимальном режиме), а также тонкие (до 3 мм) листы углеродистой стали с кислородом.

Почему для нержавеющей стали скорость ниже, чем для алюминия при той же толщине?

Нержавейка имеет более высокую температуру плавления и вязкий расплав. Алюминий плавится при меньшей температуре, но его высокая отражаемость и теплопроводность ограничивают скорость из-за риска перегрева и повреждения резонатора.

Как давление газа влияет на скорость?

Достаточное давление газа (особенно азота) критично для удаления расплава из зоны реза. Слишком низкое давление приводит к заторам, слишком высокое ухудшает фокусировку и затрудняет продувку.

Можно ли резать быстрее без потери качества?

Да, при соблюдении условий: регулярная чистка оптики, точная калибровка фокуса, своевременная замена сопел, правильный выбор мощности, газа и давления, а также оптимизация управляющей программы и раскладки деталей.

Почему настройки для тонкого и толстого металла отличаются?

Для тонкого металла важно минимизировать тепловложение, используя высокий темп импульсов и точную фокусировку, чтобы избежать перегрева. Для толстого металла — обеспечить глубокое проплавление и эффективное удаление расплава, используя более глубокий фокус, длительные импульсы и высокое давление газа.

Заключение

Оптимальная скорость лазерной резки — это баланс между мощностью, характеристиками материала, газодинамикой и требованиями к качеству. Систематический подход с тщательным подбором параметров и поддержанием оборудования позволяет значительно повысить производительность и снизить брак, делая лазерный станок эффективным инструментом для повышения рентабельности производства.

Если вы не хотите приобретать дорогостоящее оборудование, обращайтесь к нам за услугой лазерной резки!