Максимальная толщина металла при лазерной резке

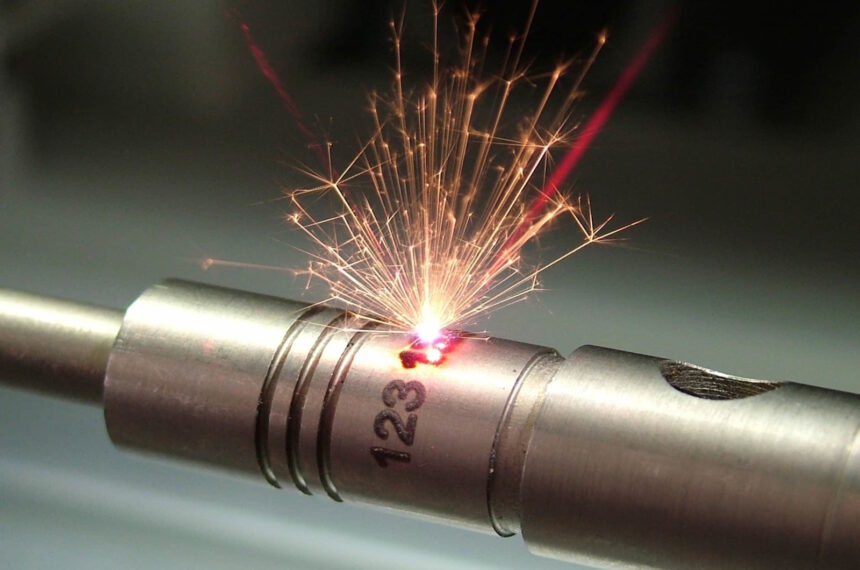

Лазерная резка металла является одним из самых широко используемых и высокоточных методов обработки материалов, основное преимущество которой – возможность резать материалы различной толщины и состава с высокой точностью и минимальной деформацией.

Одним из ключевых вопросов, который часто возникает в контексте лазерной резки, является "какова максимальная толщина металла, который можно разрезать лазером?". Ответ на этот вопрос зависит от нескольких факторов, в том числе от типа лазера, мощности лазера, свойств самого металла и используемого газа для резки.

Содержание

- Факторы, влияющие на максимальную толщину металла

- Таблица с характеристиками мощности лазера

- Ограничения при резке толстого металла

- Лазерная резка для различных видов металлов

- Советы по оптимизации процесса

- Часто задаваемые вопросы

Факторы, влияющие на максимальную толщину металла

Максимальная толщина разрезаемого металла зависит от нескольких основных факторов:

- Мощность лазерного источника. Чем выше мощность лазерного луча, тем большую толщину материала он может резать. Обычно для резки "стандартных" толщин (до 10-20 мм) используются лазеры мощностью от 1 до 6 кВт, однако современные установки могут иметь мощность до 10-20 кВт и более.

- Тип лазера. Как правило, для резки металлов используются волоконные, CO2 и дисковые лазеры. Волоконные лазеры более эффективны для резки тонких и средних толщин металлов (обычно до 25 мм), тогда как CO2-лазеры, хоть и стареющая технология, могут хорошо работать с более толстыми материалами при соответствующей мощности.

- Свойства металла. Разные металлы обладают различной теплопроводностью, температурой плавления и другими физическими и химическими свойствами, влияющими на процесс резки. Алюминий, обладающий высокой теплопроводностью, режется сложнее, чем, например, нержавеющая сталь такой же толщины.

- Используемый газ. В зависимости от вида применяемого газа (кислород, азот или аргон) зависит качество и скорость резки. Кислород обычно используется для углеродистой стали и обеспечивает более высокие скорости резки и большую глубину проникновения для черных металлов, тогда как азот обеспечивает более "чистый" рез без образования окислов и используется преимущественно для нержавеющей стали и алюминия.

Таблица с характеристиками мощности лазера и максимальной толщины при резке различных металлов

| Металл | Мощность лазера, кВт | Максимальная толщина резки, мм |

|---|---|---|

| Углеродистая сталь | 1 | 10 |

| 2 | 20 | |

| 4 | 25 | |

| 6 | 30 | |

| Нержавеющая сталь | 1 | 8 |

| 2 | 15 | |

| 4 | 20 | |

| 6 | 25 | |

| Алюминий и его сплавы | 1 | 6 |

| 2 | 12 | |

| 4 | 16 | |

| 6 | 20 | |

| Медь и ее сплавы | 1 | 4 |

| 2 | 8 | |

| 4 | 12 | |

| 6 | 15 | |

| Титан | 1 | 7 |

| 2 | 14 | |

| 4 | 21 | |

| 6 | 25 |

Ограничения при резке толстого металла

Резка толстых металлов лазером может быть сложной задачей. Ограничения связаны с множеством факторов:

- Уменьшение скорости. Чем толще материал, тем ниже скорость резки. Для толстых листов (более 25 мм) лазерная резка может оказаться неэффективной из-за низкой производительности.

- Потребность в более мощном лазере. Для толстых металлов требуются лазерные источники большой мощности, которые дороги и потребляют значительное количество энергии.

- Качество кромки. Могут появляться шероховатости, наклоны кромки (коническая форма реза), перегревы и оплавления краев.

- Термические деформации. Возникает больший риск тепловых деформаций, которые могут негативно повлиять на точность итоговой детали.

Лазерная резка для различных видов металлов

Углеродистая и нержавеющая сталь

Углеродистая сталь обычно режется с использованием кислорода в качестве вспомогательного газа, что обеспечивает дополнительную экзотермическую реакцию (выделение тепла при окислении), что ускоряет процесс. Для листов толщиной до 30 мм, волоконные лазеры с мощностью 6-10 кВт обычно эффективны. Для нержавеющей стали, азот чаще используется для обеспечения чистого реза без окислов.

Алюминий и его сплавы

Алюминий имеет высокую отражательную способность и теплопроводность, что делает его более сложным для лазерной резки. Тем не менее, его сплавы могут быть эффективно разрезаны при использовании лазеров мощностью до 6 кВт.

Медь, латунь, бронза

Медь также отличается высокой теплопроводностью и отражает часть лазерного излучения, поэтому требуются более мощные лазеры. Медь зачастую обрабатывают при помощи инфракрасных лазеров с большей мощностью, так как данный вид излучения лучше поглощается.

Титан

Титан режется обычно с помощью инертных газов, таких как аргон, который предотвращает окисление и сохраняет свойства материала. Лазерная резка титана при правильных условиях может быть выполнена достаточно эффективно.

Советы по оптимизации процесса лазерной резки для толстых металлов

- Оптимальная фокусировка луча.

- Использование правильного вспомогательного газа.

- Подходящая скорость резки. Слишком высокая может привести к недостаточному проникновению лазера, а слишком низкая – к перегреву и деформации.

- Регулярность обслуживания оборудования. Очистка линз, зеркал и замена изношенных компонентов.

- Предварительный нагрев. Полезно предварительно немного подогреть материал, чтобы уменьшить резкий термический удар.

Часто задаваемые вопросы

Какая максимальная толщина может быть разрезана лазером?

Это зависит от мощности лазера и типа материала. Для углеродистой стали, лазер мощностью 10 кВт может разрезать до 40 мм.

Какой лазер лучше подходит для толстых металлов?

Для металлов толщиной более 20 мм, часто используются волоконные лазеры 6 кВт и выше или CO2-лазеры с высокой мощностью.

Каким газом лучше резать алюминий?

Для резки алюминия используется азот, позволяющий получить чистый рез без окислов.

Влияет ли качество металла на процесс резки?

Да, качество металла, например наличие примесей, может влиять.

Заключение

Максимальная толщина металла, который можно разрезать лазером, зависит от множества факторов, включая мощность лазера, тип металла, используемый вспомогательный газ и настройки оборудования.

С развитием технологий мощности лазеров растут, позволяя резать всё более толстые материалы с возрастающей эффективностью и качеством. Однако для обеспечения оптимального качества работ всегда следует учитывать специфические особенности металлов и грамотно настраивать процесс.