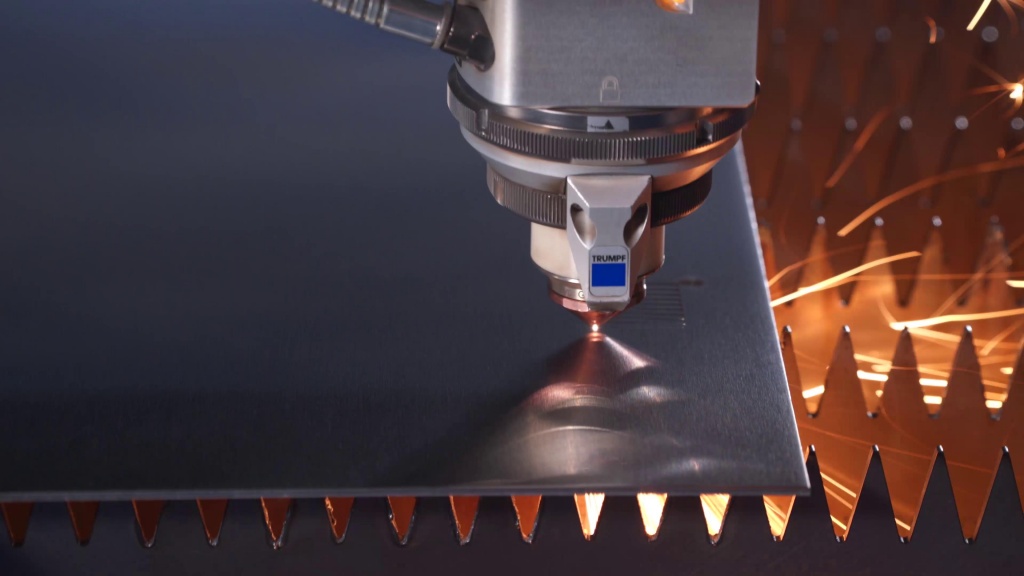

Лазерная резка - какой газ лучше подходит

Газы в лазерной резке выполняют ключевую роль: выдувают расплавленный материал из зоны реза, защищают обрабатываемую поверхность и регулируют термохимические реакции.

Выбор газа — не просто формальность, а важное решение, которое напрямую влияет на три основных параметра:

- Качество кромки (чистота, отсутствие окалины и окислов).

- Скорость резки (производительность оборудования).

- Себестоимость (стоимость газа, энергопотребление, затраты на постобработку).

Неправильный выбор газа приводит к дефектам, ускоренному износу оборудования и финансовым потерям.

Содержание

- Основные газы для лазерной резки

- Критерии выбора газа

- Сравнительная таблица газов для лазерной резки

- Часто задаваемые вопросы

- Заключение

Основные газы для лазерной резки

Кислород (O₂)

При резке с кислородом происходит экзотермическая реакция — металл активно окисляется в струе кислорода, выделяя дополнительное тепло, что повышает температуру в зоне реза и ускоряет процесс.

- Лучшие материалы: углеродистые и низколегированные стали (толщиной от 1 мм до очень больших).

- Эффект: высокая скорость резки толстых сталей, но на кромке образуется окалина и оксидный слой, что требует последующей очистки.

Азот (N₂)

Азот создаёт инертную среду, выдувая расплавленный металл из зоны реза и предотвращая окисление и горение материала. В отличие от кислорода, азот не вступает в химические реакции с кромкой, сохраняя её в неизменном состоянии.

- Лучшие материалы: нержавеющие и высоколегированные стали всех марок, алюминий и его сплавы (до 15–20 мм), латунь, никель и другие цветные металлы.

- Эффект: идеально чистая, блестящая ("зеркальная") кромка без окалины или окислов. Скорость резки на тонких и средних толщинах нержавеющей стали и алюминия зачастую выше, чем при использовании кислорода. Для достижения высокого качества требуется высокое давление газа (около 30–35 бар) и его высокая степень очистки (обычно 99,5–99,99%). При резке лазерный луч обычно фокусируется ближе к нижней поверхности заготовки, что даёт более широкий разрез и улучшает удаление расплава.

Аргон (Ar)

Аргон обладает высокой инертностью и является самым надёжным «щитком» от окисления при высоких температурах.

- Лучшие материалы: титан и его сплавы, никелевые сплавы, магний, цирконий. Также широко используется для сварки готовых изделий.

- Эффект: предотвращает образование тугоплавких оксидов, которые значительно усложняют резку. Обеспечивает чистые кромки. Самый дорогой из рассмотренных газов.

Сжатый воздух

Сжатый воздух — это смесь азота (около 78%), кислорода (около 21%) и различных примесей. Он сочетает в себе свойства как резака, так и слабого окислителя и инертной среды.

- Лучшие материалы: тонкая углеродистая сталь (до 5 мм), оцинкованная сталь, некоторые цветные металлы (латунь, медь до 2-3 мм). Подходит для случаев с нестрогими требованиями к качеству кромки. Резка алюминия не рекомендуется из-за образования шероховатой окисленной поверхности.

- Эффект: значительное удешевление процесса (газ почти "бесплатный"). Чистота реза и качество кромки средние/низкие. Возможны оксиды и окалина. Из-за влаги и примесей в воздухе происходит быстрый износ режущих сопел.

Критерии выбора газа

Не существует "универсального" газа. Оптимальный выбор зависит от факторов:

- Материал и его толщина

Сталь толщиной более 2-3 мм: для толстых листов лучше кислород, для тонких — азот.

Нержавейка, алюминий: азот высокой чистоты.

Титановые сплавы: аргон.

Тонкая сталь без особых требований к качеству: сжатый воздух. - Требования к кромке

Если требуется минимум окалины и оксидов – азот и аргон.

Если окалина допустима или легко удаляется – кислород или воздух. - Скорость vs. Стоимость

Максимальная скорость на стали: кислород (особенно толстые листы).

Экономия на газе: сжатый воздух (но может падать скорость).

Баланс скорости и качества на цветных металлах: азот. - Влияние на оборудование

Кислород: риск оплавления кромок резака при ошибках фокусировки.

Азот и аргон: требуют высокой герметичности лазерного станка, так как утечки газа снижают качество резки и увеличивают расход.

Сжатый воздух: из-за влаги и примесей вызывает абразивный износ сопел, сокращая срок их службы и требуя более частой замены.

Сравнительная таблица газов для лазерной резки (ЧПУ-станок 4–8 кВт)

| Параметр | Кислород (O₂) | Азот (N₂, ≥99.95%) | Аргон (Ar) | Сжатый воздух |

|---|---|---|---|---|

| Материалы | Углеродистая сталь (все толщины) | Нержавеющая сталь, алюминий, латунь (до 20 мм) | Титан, никелевые сплавы, магний | Ст3сп, оцинкованная сталь (<5 мм) |

| Кромка реза | Серая, с окалиной | Чистая, серебристая | Чистая, инертная | Серая, шероховатая |

| Скорость резки | Максимальна на толстой стали | Высокая на нержавейке и алюминии | Средняя | Умеренная, ниже кислорода и азота |

| Оксидный слой | Толстый | Отсутствует | Отсутствует | Средний/тонкий |

| Стоимость газа | Низкая | Средняя/высокая | Высокая | Очень низкая |

| Окалина | Значительная | Отсутствует | Отсутствует | Малая или средняя |

| Недостатки | Окисление кромки | Высокое давление | Очень высокая цена | Низкое качество, износ оборудования |

Часто задаваемые вопросы

Почему азот обязателен для нержавейки?

Использование кислорода при резке нержавейки приводит к образованию тугоплавких оксидов хрома (Cr₃O₄), которые значительно ухудшают качество реза и требуют дорогостоящей зачистки перед сваркой. Азот же предотвращает окисление, благодаря чему кромка остаётся чистой и сразу пригодной для последующей сварки.

Можно ли на алюминии заменить азот воздухом для экономии?

Строго не рекомендуется. Воздух содержит кислород и влагу, что вызывает образование шероховатой, окисленной и пористой кромки, особенно заметной при анодировании алюминия. Экономия на газе в итоге приводит к увеличению затрат на постобработку или к браку готовых изделий.

Почему медь режут аргоном?

Медь обладает высокой теплопроводностью и сильно отражает инфракрасное излучение CO₂-лазеров, что затрудняет эффективный нагрев и резку. Аргон в этом случае эффективнее выдувает вязкий расплав меди из зоны реза и глубже проникает в разрез, обеспечивая стабильный и качественный процесс. Азот допустим для резки тонкой меди, однако кислород категорически не подходит из-за риска неконтролируемого горения и плавления металла.

Насколько критична чистота азота (99.5% vs. 99.995%)?

Чистота азота особенно важна при резке нержавеющей стали, алюминия и меди. Азот с чистотой 99,5% содержит до 0,5% кислорода и влаги, что достаточно для образования окислов на кромке, что в итоге приводит к тусклому, шероховатому резу, непригодному для ответственных применений и последующей сварки. Для качественного инертного реза рекомендуется использовать азот чистотой не ниже 99,9% или выше — 99,995%.

Заключение

Выбор газа для лазерной резки – инженерный компромисс между качеством кромки, скоростью работы и экономической эффективностью.

- Кислород: безальтернативен для толстой углеродистой стали на скорость, но даёт окалину, требующую очистки.

- Азот: стандарт качества для нержавейки, алюминия и тонких сплавов.

- Аргон: специализированное решение для титана и реактивных сплавов с максимальной защитой.

- Сжатый воздух: экономичный вариант для простых задач на тонкой стали.

При выборе газа учитывайте:

- Тип и толщину материала.

- Конечные требования к качеству изделия.

- Реальную стоимость газовых ресурсов и инфраструктуры (генераторы, системы очистки).

Инвестиции в правильный газ почти всегда окупаются за счёт снижения брака, уменьшения затрат на постобработку и сокращения простоев оборудования.