Дефекты после лазерной резки

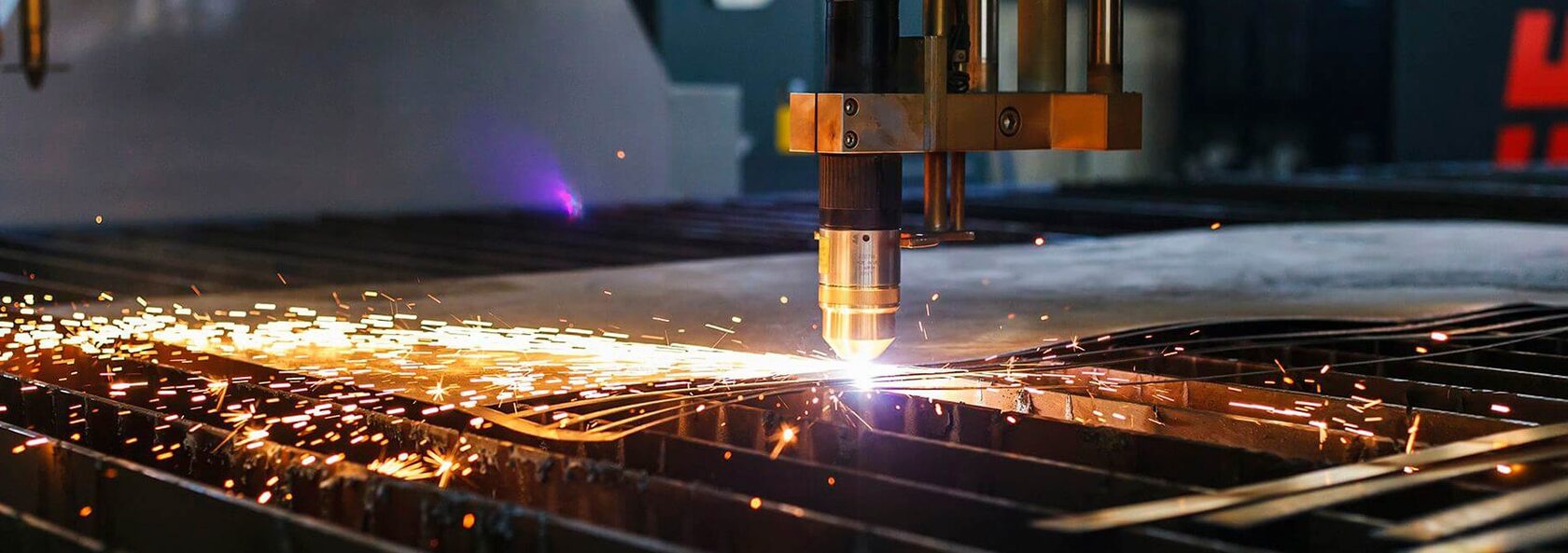

Лазерная резка — это высокоточная технология, которая позволяет быстро и аккуратно разрезать различные материалы с помощью лазерного луча. Этот метод широко применяется в промышленности для обработки металлов, пластиков, текстиля и других материалов.

Однако, несмотря на свою высокую точность и производительность, лазерная резка может сопровождаться некоторыми дефектами, которые могут негативно влиять на качество готовых изделий.

Понимание причин возникновения этих дефектов и знание способов их предотвращения чрезвычайно важно для обеспечения высокого качества резки и минимизации дополнительных затрат на послерезочную обработку.

Содержание

Основные виды дефектов после лазерной резки

Лазерная резка может привести к ряду дефектов.

Рассмотрим каждый из них подробно:

- Оплавленные края. Оплавленные края возникают, когда материал по краям разреза подвергается значительному термическому воздействию, что приводит к его плавлению и последующему затвердеванию. Это приводит к ухудшению качества краев и может потребовать дополнительной обработки.

- Перегретые зоны и деформация. Перегрев в зоне обработки может привести к термической деформации материала. Такой дефект характерен для тонких материалов или материалов с низкой теплопроводностью, где неравномерный нагрев может вызвать коробление или искривление материала.

- Образование шлака (грата) на нижней части разреза. Шлак представляет собой застывшие частицы расплавленного материала, которые прилипают к нижней части разреза. Часто это происходит из-за неправильно установленных параметров резки (например, слишком низкой скорости или недостаточной мощности лазера).

- Отклонения геометрической точности. Зубчатые края или волны на поверхности разреза могут возникнуть из-за нестабильности лазерного луча или несоответствия параметров резки, что приводит к отклонениям от заданных размеров и форм деталей.

- Наличие заусенцев. Заусенцы представляют собой неровные выступы по краю разреза, которые могут быть результатом некорректной мощности или скорости луча.

- Растрескивание в зоне термического воздействия. Растрескивание может произойти в материалах, подверженных термическим напряжениям (хрупкие материалы или сплавы, у которых быстрое нагревание и охлаждение приводит к возникновению трещин).

- Появление окисного слоя ("окалины"). Окалина образуется в результате окисления материала в процессе резки, особенно при использовании кислорода в качестве вспомогательного газа. Окисный слой обычно нуждается в дальнейшем удалении.

Причины возникновения дефектов

- Нерегулируемые параметры лазерной резки. Мощность лазера, частота импульсов и скорость резки должны быть точно настроены для каждого конкретного материала и толщины.

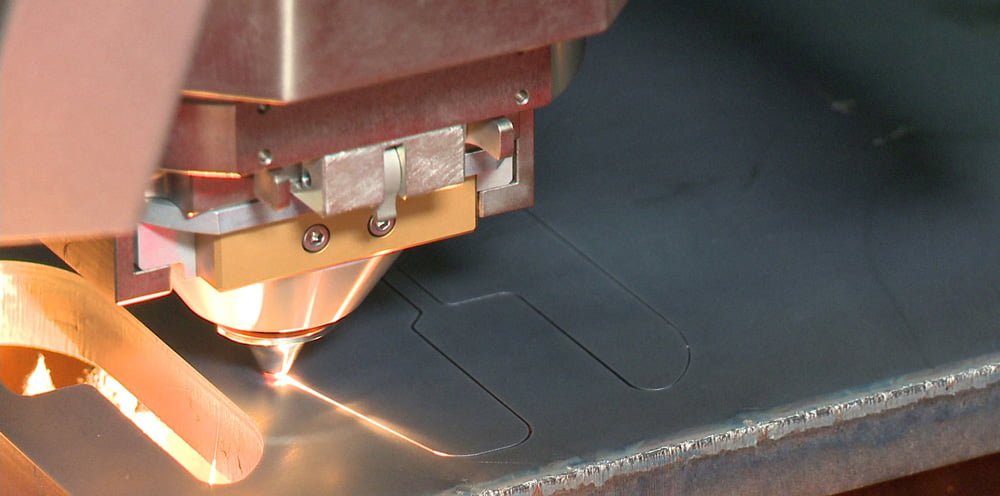

- Неправильный выбор фокусного расстояния и расположения фокусной точки. Точка фокусировки лазерного луча должна быть правильно установлена относительно поверхности материала. Ее неправильное расположение приводит к недостаточной концентрации лазерного луча, что снижает эффективность и способствует появлению дефектов.

- Неадекватные параметры вспомогательного газа. Вспомогательный газ (например, кислород или азот) используется для удаления расплавленного материала из зоны резки и предотвращения окисления. Неправильный выбор типа газа или неподходящее давление могут привести к образованию шлака и окисного слоя.

- Неподходящий материал или неподготовленная поверхность. Загрязнения и/или окислы на поверхности материала негативно влияют на качество резки, поэтому нужно очищать изделия от любых загрязнений.

- Износ расходных частей лазерной системы. Линзы и сопла лазерного станка подвержены износу из-за высоких температур и взаимодействия с вспомогательным газом и расплавленным материалом.

Способы предотвращения дефектов

Применяются следующие меры:

- Оптимизация параметов резки. Мощность лазера, частота импульсов, скорость резки должны быть оптимально подобраны в соответствии с характеристиками материала (тип и толщина). Рекомендуется проводить предварительные тесты, чтобы найти наиболее подходящие настройки.

- Правильная настройка фокусного расстояния и точки. Лучшая фокусировка обеспечивает более эффективную резку.

- Выбор правильного типа вспомогательного газа и управление давлением. Выбор подходящего газа (например, кислород для резки черной стали, азот для нержавейки и алюминия) и подходящего давления газа для эффективного удаления расплавленного материала из зоны резки.

- Предварительная подготовка материала. Перед началом резки материал должен быть тщательно очищен от грязи и окислов.

- Регулярное техническое обслуживание лазерного оборудования. Регулярное обслуживание, замена изношенных линз и очистка сопел помогут поддерживать качество резки на высоком уровне!

- Послерезочная обработка. Для удаления незначительных дефектов, таких как заусенцы или шлак, можно применять механическую обработку, например, шлифовку или полировку.

Ответы на часто задаваемые вопросы

Какие материалы наиболее подвержены дефектам после лазерной резки?

Как проверить качество резки сразу после обработки?

Можно проверить визуальным осмотром на наличие оплавленных краев, шлака, заусенцев, а также с помощью измерительных инструментов для контроля геометрической точности и размеров разреза.

Какой тип вспомогательного газа лучше использовать для резки черной стали?

Для резки черной стали обычно используется кислород, так как он вызывает экзотермическую реакцию, которая усиливает процесс резки и очищает зону разреза от расплавленного материала.

Какие дефекты считаются критическими?

Критическими считаются дефекты, влияющие на функциональность изделия, такие как значительное отклонение в размерах, наличие трещин или сильная деформация.

Можно ли исправить дефекты лазерной резки постобработкой?

Да, некоторые дефекты, такие как заусенцы или шлак, могут быть удалены путем шлифовки, полировки или химической очистки.

Заключение

Понимание и предотвращение дефектов лазерной резки имеет огромное значение для обеспечения высокого качества готовых изделий.

Оптимизация параметров резки, правильная настройка фокусного расстояния, адекватный выбор вспомогательного газа и регулярное техническое обслуживание оборудования — ключевые факторы, позволяющие минимизировать возникновение дефектов.

В случае их появления, послерезочная обработка может помочь в их устранении. Регулярная калибровка оборудования и постоянный мониторинг качества резки необходимы для поддержания высокого стандарта производства.

Следуйте нашим рекомендациям или обратитесь за этой услугой к нам!